不一样的高铁喷涂工——基于视觉的腻子自动喷涂系统

时间:2022-07-05 04:07:02 来源:科普之家 作者:清华高端院科普中心 栏目:前沿 阅读:29

随着我国高铁技术的飞速发展,动车组列车运营数量越来越大,加之"一带一路"战略的推进,国内外各大中城市对高铁的需求随之迅速增加,同时对高铁等轨道客车制造业的先进制造技术提出了更高的要求,要求产品质量更加稳定,制造过程更加绿色环保、制造效率更高,外形更加美观等。

以往的腻子施工包括高铁的腻子主要采用人工刮刷的方式,但手工刮刷依赖于工人的经验及状态,对涂层厚度和均匀度难以保证,对于表面缺陷修复平整度很难定量评估;而且涂料往往包含大量有机溶剂及有毒性的低分子助剂,对喷涂工人的身体健康有危害。

下面,小编就来和大家介绍一下由清华大学天津高端装备研究院机器人与自动化装备工程研究所(以下简称"机器人所")科研人员研发的基于视觉的腻子自动喷涂系统。

如何实现自动喷涂?

基于视觉的喷涂系统会为喷涂工作带来哪些改变?

相较于传统喷涂工艺优势何在?

接下来就请大家一起来认识下

基于视觉的腻子自动喷涂系统吧~

科技研发

机器人所自主研发的基于视觉的腻子自动喷涂系统通过使用自动化及智能化的技术和设备,采用喷涂工艺替代原有的刮刷模式,可显著提高效率和表面漆面质量,有效规避人工作业所带来的一系列问题。系统自动化和智能技术高度集成,整个喷涂过程中,缺陷识别、定量检测、喷涂轨迹规划及喷涂作业均无人工干预,应用前景及未来需求市场十分广阔。

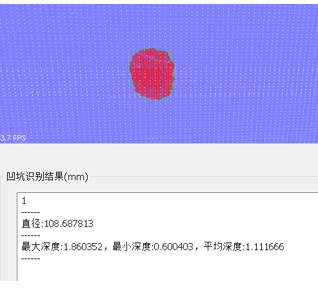

应用场景和典型指标

系统适应的工作对象为(3~3.5m)(L)* (3~3.5m)(H)的车体试验件,铝合金(或不锈钢)材质;在垂直车体表面深度方向上,测量数据的精度不低于0.1mm;在平行于车体表面方向,测量数据至少可检测出深度大于0.5mm,且直径大于100mm的凹陷区域并自动识别修补,测控一体化。

主要组成部分

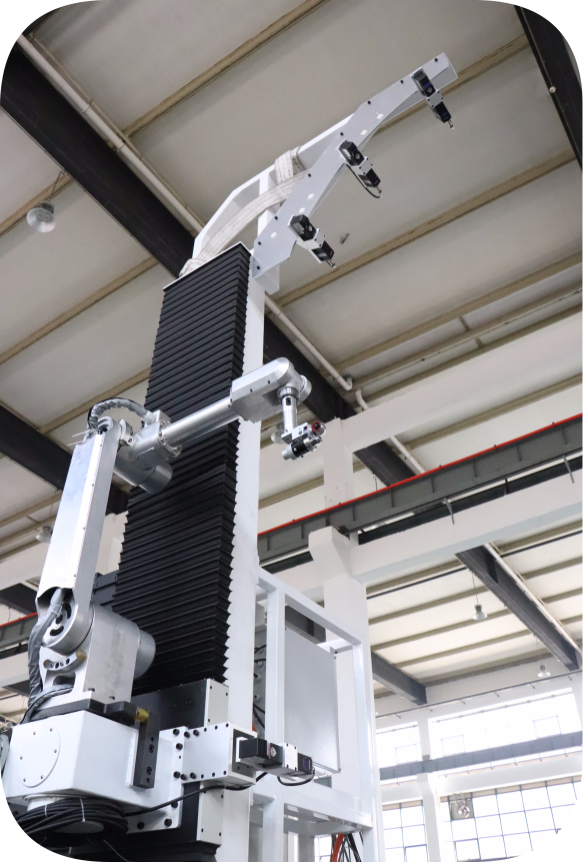

自动化腻子喷涂系统

联动控制的水平垂直运动轴

侧墙轮廓激光扫描系统

轻量化防爆喷涂机器人

智能化离线编程系统

开源机器人控制系统

其中机械本体全部自主全新设计,包含直线运动轴、视觉相机基础框架及轻巧喷涂机械臂。直线运动轴喷涂机械臂采用5轴形式,通过优化设计关节轴布局,不仅减少了关节数量,而且使得喷涂手臂的重量更轻、外形尺寸更小,从而能够更灵活地进入狭小空间中进行喷涂作业,且整体系统作业范围更宽广、更灵巧。机器人控制器采用开源算法技术,根据自身系统特点进行了深度定制和开发。

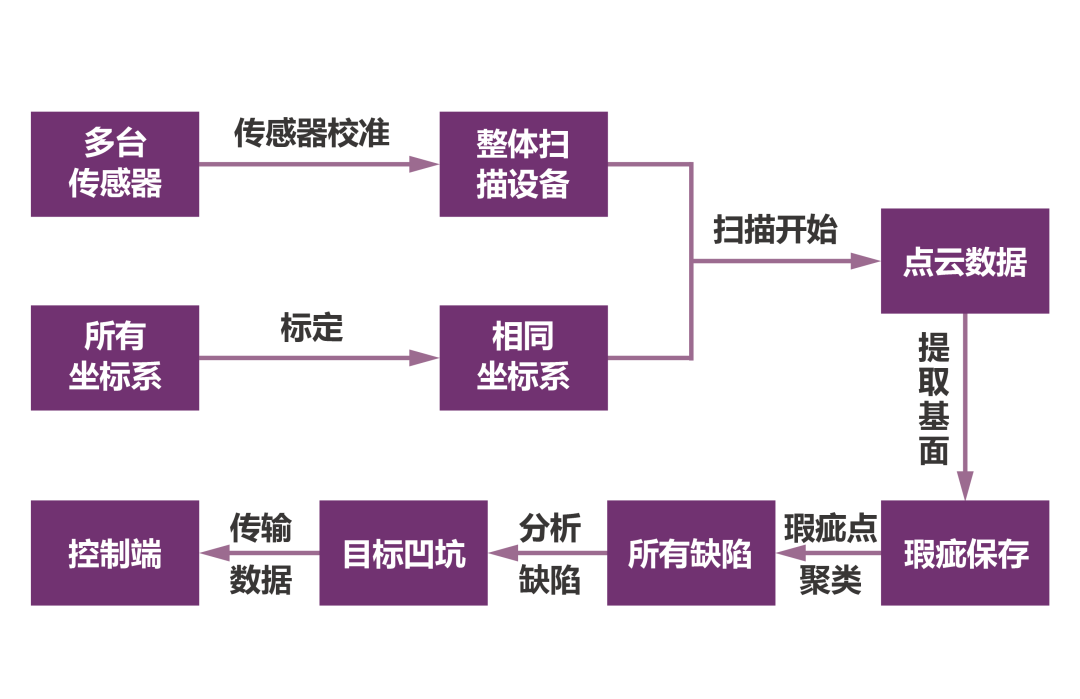

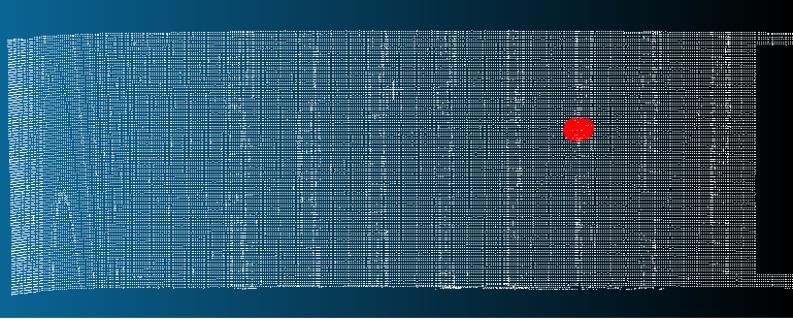

基于机器视觉的动车车体表面凹坑识别测量系统,主要用于实现动车车体表面腻子喷涂领域中的车体表面凹坑识别及曲面重建功能。该系统主要由四台激光轮廓传感器等组成,系统主要功能包括:点云数据采集及拼接、三维重建、基面提取及瑕疵点检测、坐标变换等。

核心技术介绍

一、视觉系统

机器视觉系统用于实现车体表面三维形貌数据采集、三维重建、表面瑕疵点检测及视觉系统与机器人系统的坐标统一。

采用3D轮廓仪对车体表面进行扫描,有效地实现了车体表面形貌数据的采集,但由于车体试验件尺寸大且存在大弧度等特征,由视觉传感器获得的点云数据量大,且存在重叠,如何从大量点云数据中,提取车体基面,进而提取出表面的瑕疵点成为数据采集的关键。

凹坑提取

点云分块处理,基于随机采样一致性进行基面提取,同时将局外点保存,所有区域处理结束后,对局外点进行聚类及深度、直径等分析,提取符合要求的凹坑。

三维重建

多台传感器串联及传感器校准,实现传感器坐标系统一,进而实现点云数据的拼接,平面及圆柱面实时提取,实现多类表面三维重建。

本系统采用多台传感器串联的形式,实现大范围三维形貌测量,借助标定杆及校准程序实现多台传感器的坐标系校准统一,并通过解算传感器坐标系与外部轴的位置关系,实现点云数据的拼接。

同时基于PCL(Point Cloud Library)点云数据库,采用点云数据分段处理的方法及随机采样一致性的思想,进行车体基面提取,在此基础上,对分段提取出的瑕疵点进行聚类并分析整合出需要喷涂修补的缺陷模型,为轨迹规划提供数据支持。

二、机器人控制系统

自主设计基于高速总线的分布式控制体系,与机器人控制系统、离线编程软件及监控软件进行以工业标准网络通信与控制,与腻子喷涂系统以专用连接方式进行信号交互和控制。系统技术可对视觉系统、腻子喷涂系统、机器人控制系统、离线编程软件进行实时监视和控制,提供参数调节、模型匹配、智能优化等重要算法、控制功能。

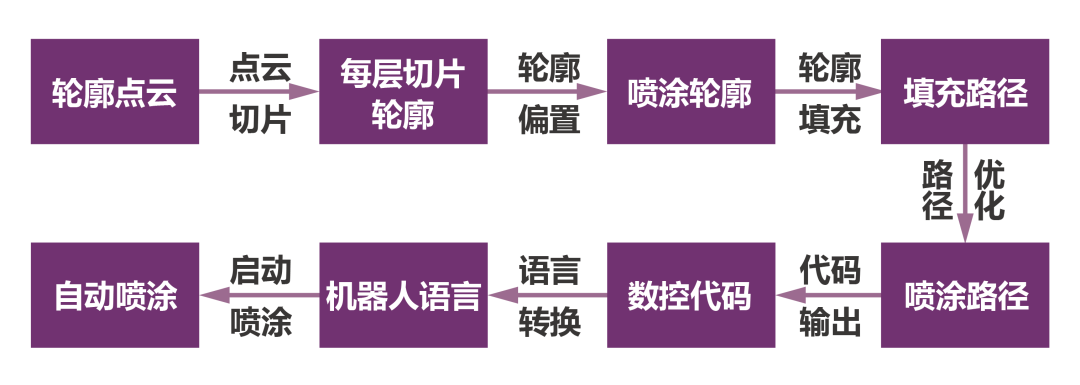

三、基于喷涂模型的自动轨迹规划工艺执行技术

在基于视觉系统得到的的凹陷轮廓点云信息,通过点云切片技术得到每层喷涂腻子的外围轮廓,通过轮廓偏置得到每层要喷涂的轮廓,再通过轮廓填充技术得到喷涂路径与工艺参数。最后利用旅行商问题模型优化喷涂算法路径输出数据代码。可以根据生成的代码转换成机器人语言供机器人调用执行。

适应高粘度的浆状喷涂用腻子的工艺执行系统,可根据不同场景、依据设备参数,建立相应的缺陷模型类库;能够根据点云数据,在典型缺陷模型库内匹配,生成喷涂工艺参数,输出执行代码。具有自适应的工艺参数调节能力。

1.适用性广,可应用于多种材质表面的自动三维重建及缺陷检测和工艺规划,实现了高粘度腻子特种喷涂。

2.提高系统自动化及智能化,改变现有人工识别的方式,整个识别、检测、喷涂轨迹规划及喷涂作业均无人工干涉,提高了系统的集成性及智能化水平。

3.基于精巧设计的机械本体,实现了缺陷自动识别和修补,各子系统高度融合,自动实现需求流程。

4.测量系统结构简单,不需要在被测物表面粘贴标志物,即可实现表面数据拼接,适用于喷涂及其他行业。

5.用户界面友好、简洁,基于模型的参数化设置,不需要具有特殊专业技能的人员使用。

6.使用自主设计集成控制系统和腻子喷涂机器人完成"缺陷喷涂"工艺实现。

提高施工效率

采用人工作业方式,一节车厢需要12人3天完成,使用自动化喷涂设备后,人员减少至两人,3个小时即可完成,生产效率是人工的90倍。

降低原料损耗

使用连续自动喷涂至少可节约10%-20%的原材料损耗。

降低费用成本

降低人员使用数量,大幅降低人工成本,按相同产能计算,使用自动化喷涂设备,每年可为企业节约原有人工成本的50%。

提升竞争力

对于缺陷填充、大面积腻子喷涂需求的企业,可显著提升企业装备智能化程度,改善作业环境,提高企业竞争力。

本文链接:https://www.bjjcc.cn/kepu/15104.html,文章来源:科普之家,作者:清华高端院科普中心,版权归作者所有,如需转载请注明来源和作者,否则将追究法律责任!

下一篇:智能咽拭子采集机器人